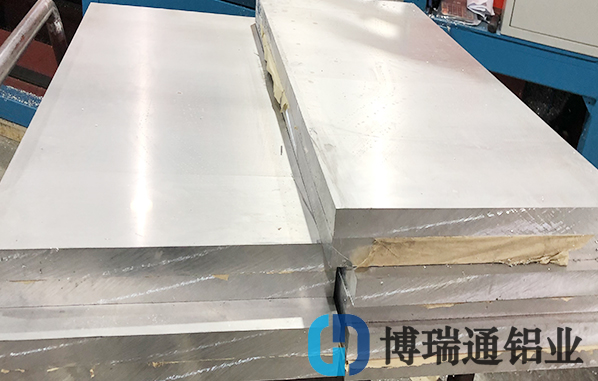

2A12铝板目前广泛应用航空航天领域,航空航天产品结构件具有外形结构复杂,材料去除量大,薄壁易变形等特点,对零件的加工精度,质量和加工效率有较高的要求,接下来小编就给大家介绍一下,2A12铝板薄壁零件高效加工系统优化。

高速高效处理对整个处理系统的要求高于普通处理..为了保证零件的加工质量和精度,提高加工过程中2A12铝板材料的去除率,必须对机床-工件及其接口组成的加工系统进行优化,以保证整个系统在高速切削过程中的稳定性和可靠性。

1、机床

高速切削加工对机床的要求主要包括以下方面:

(1)机床结构应具有优良的静、动、热特性;

(2)主轴单元能够提供高转速、大功率、大扭矩;

(3)进给单元能够提供大进给速度。

必要时,可通过切削系统的模态分析试验得到铣削系统的动态性能参数,为求解铣削动力学模型和预测加工稳定性提供相应的基础数据..

2、刀柄

对于高速加工刀具与刀柄选用,首先应考虑使用的安全性,否则会破坏机床主轴,甚至发生安全事故。高速切削刀具和手柄的选择包括以下几个方面:

(1)刀具的允许速度必须大于或等于实际加工速度。

(2)高速切削刀具和手柄必须满足动平衡和径向跳动的要求,一般满足G6.3及以上的要求。液压刀柄和刀具、强力动平衡式刀柄和刀具能够达到G2.5的动平衡精度要求,而弹簧夹头式刀柄和刀具能达到G6.3的动平衡精度要求,但达不到G2.5的动平衡精度要求。

(3)高速加工需要较高的夹紧力。

强动平衡刀柄,动平衡精度高,路径跳动小,适用于高速高精度加工..此外,热收缩手柄的使用还可以达到更高的动态平衡精度、更低的手柄重量和更高的刀具夹紧力。

3、装夹系统

高效加工专用工装不仅要保证高速切削时的有效夹紧定位,还要考虑快速定位夹紧的方便性..

(1)工装与2A12铝板工件的定位接触面积尽可能大,在2A12铝板工件上选择尽可能大的平面(或曲面)作为定位面,提高定位面的加工精度要求,保证2A12铝板工件的定位面与夹具基准面自然紧密贴合,增加接触刚度。

(2)对刚性较差的薄壁2A12铝板零件常采用过定位方式定位,特别是在刚性薄弱处要加支撑,以提高2A12铝板工件的工艺刚度。

(3)夹紧力应尽可能小、均匀,在保证可靠夹紧的前提下,适当增加夹紧点的数量和夹紧力的作用面积。在2A12铝板零件刚性好的方向施加夹紧力,并且作用于刚性好的表面上。

以上既是关于2A12铝板薄壁零件高效加工系统优化,如需要2A12铝板可以联系我们。